Строительство каркасных домов, в последнее время, все больше и больше набирает обороты. Связано это с тем, что именно каркасное домостроение, в самые короткие сроки может осуществить вашу мечту, подарив вам собственный, загородный, теплый, натуральный и экологически чистый дом. Кроме того, отметим, что каркасные дома стоят относительно недорого, потому как их строительство подразумевает под собой экономию на фундаменте, а также использовании рабочей силы.

Прочность таких сооружений является неоспоримой. Дело в том, что благодаря инновациям, в последнее время стали активно использоваться новые виды крепежных элементов, одним из которых является гвоздевая пластина. Собственно, о том, что именно представляет собой этот крепеж, мы поговорим в этой статье.

Гвоздевая пластина, особенности применения

Такой крепеж поставляется на рынок строительных материалов в виде пластины, которая изготавливается из легированной или оцинкованной стали. Последнее позволяет пластине не окисляться и не ржаветь, выполняя свои функции достаточно долгий период времени. Гвоздевой данная пластина называется потому, что перпендикулярно ее плоскости выпирают гвозди (шипы), полученные при штамповке. Средняя длина одного шипа равна от 8 до 9 мм. В зависимости от назначения, одна пластина с гвоздями может иметь разное число полос с зубьями.

Пластина, сама по себе, является очень тонкой, что позволяет ей использоваться практически на любых этапах строительства дома. Однако главной областью применения пластины является возведение стропильной системы. В таком случае, размеры крепежа подбираются исходя из размеров одного стропила. В итоге, плоскость, шириной, скажем, 50 мм, и длиной 110 мм, позволяет скрепить стропила, находящиеся в одной плоскости, не используя дополнительный крепежный элемент, в том числе гвозди и саморезы.

Одной из главных проблем, с которой потенциальный потребитель может столкнуться, используя пластину, является естественная влажность дерева. Как известно, дерево высыхает в процессе эксплуатации, меняя свою форму, вес и объем. В связи с этим, используя пластину с гвоздями, например, при строительстве сруба, следует не экономить на фундаменте, чтобы эффект изменения геометрии здания не усиливался из-за проседания дома под своей массой. Только в таком случае, гвоздевой крепеж может в полной мере раскрыть все свои полезные свойства:

- Мощное и долговечное соединение. Научно доказано, что сегодня ни один крепежный элемент не может поспорить с гвоздевой пластиной. При этом она не разругает целостность дерева, не приводит к гниению, не становится причиной появления трещин и сколов.

- Полное отсутствие раскачивания стропил, даже при сильном порывистом ветре. При этом (конечно, если осуществлен ровный спил) «монолитная» основа данного крепежа обеспечивает самое плотное соединение.

- Никакой усадки. Даже если ваш дом построен недостаточно хорошо и в процессе своей эксплуатации он дает усадку, будьте уверены, что геометрия стропильной системы не даст кривизну, что не приведет к изменению ее формы.

- Не ржавеет. Некоторые модели пластин, дополнительно покрывают гальваническим покрытием. Но, даже без него, ржавчина будет полностью отсутствовать.

- Процесс установки такого крепежа не требует использования электрических приоров. Кроме того, сравнивая с обычными гвоздями и саморезами, нужно сказать, что монтаж гвоздевой планки осуществляется намного быстрее.

- Низкая стоимость. Купить гвоздевую пластину для строительства собственного дома может каждый. Вообще, она продается в любом городе нашей страны, но в Москве, ее можно приобрести по адресу: Московская область, г. Балашиха, ул. Советская, 35.

- Прекрасная совместимость с любыми породами деревьев. Бывают случаи, что металлические нагели просто-напросто отвергаются деревом, в результате чего древесина начинается гнить и в скором времени требовать замены. В случае с гвоздевой пластиной такого гарантировано не случится за весь срок существования вашего каркасного дома.

Гвоздевая пластина применяется для крепежа стропильной части дома, а также для соединений в каркасном домостроении. Представляет собой полосу (пластину), производимую из листовой оцинкованной стали, со штампованными гвоздями (зубьями). Производство гвоздевых пластин методом холодной штамповки на гидравлическом прессе позволяет получить качественные соединительные элементы. Стандартные зубья пластины имеют высоту 8 миллиметров. Одна гвоздевая пластина может иметь от 2 до 16 рядов зубчиков.

Толщина гвоздевой пластины - от 1 миллиметра, ширина может быть, в зависимости от типоразмера, от 20 до 132 миллиметров, а длина – от 76 до 1250 миллиметров. При помощи металлических зубчатых соединительных пластин такие деревянные конструктивные элементы как доски, балки, брусья, лежащие в одной плоскости, могут быть соединены без применения гвоздей, шурупов и других крепежных элементов.

Толщина гвоздевой пластины - от 1 миллиметра, ширина может быть, в зависимости от типоразмера, от 20 до 132 миллиметров, а длина – от 76 до 1250 миллиметров. При помощи металлических зубчатых соединительных пластин такие деревянные конструктивные элементы как доски, балки, брусья, лежащие в одной плоскости, могут быть соединены без применения гвоздей, шурупов и других крепежных элементов.

Почему крепление может стать проблемой

Вопрос крепления очень важен ввиду особенностей древесины, её «поведения» в зависимости от погодных условий. С изменением степени влажности деревянные строительные элементы уменьшаются или увеличиваются в размерах и часто подвергаются изгибу. В результате возникают большие и долговременные «напряжения» в местах их соединений и прилеганий. Причиной этого также может быть возведение лёгкого фундамента или его полное отсутствие (что возможно в расчёте на небольшой вес и эластичность деревянных сооружений), ведущее к изменению геометрии этих сооружений.

При использовании металлической пластины обеспечивается повышенная коррозионная устойчивость соединительного элемента, что благоприятствует его эксплуатации в условиях повышенной влажности, а также при выполнении внешних работ.

Свойства гвоздевой пластины

Соединительная гвоздевая (зубчатая) пластина обладает важными преимуществами в сравнении с другими видами креплений. Например, от отдельно вбиваемых гвоздей, каждый из которых сам по себе.

Соединительная гвоздевая (зубчатая) пластина обладает важными преимуществами в сравнении с другими видами креплений. Например, от отдельно вбиваемых гвоздей, каждый из которых сам по себе.

-*Прочность скрепления с деревом достигается формой зубьев и углом их наклона

, расположением в рядах. В месте примыкания элементов деревянных конструкций гвоздевая пластина образует соединение, обладающее высокими прочностными показателями, с которыми не может конкурировать ни один другой крепежный элемент. Эти показатели проверены многими механическими испытаниями конструкций.

-*Общая монолитная платформа – база, на которой крепятся все зубья, исключает возможность их подвижности и раскачивания.Платформа становится общей, связующей основой для соединяемых деталей конструкции, благодаря чему соединению опять же придается качество прочности.

позволяют обеспечить отличную прочность даже при сращивании деревянных конструктивных элементов путем соединения встык.

-*Детали крепятся исключительно крепко. Это также доказано опытным путем

. Например, балка, собранная при помощи пластины из двух соединенных встык деревянных брусьев, при воздействии на излом ломалась не в месте соединения конструктивных элементов, а в монолитной части бруса. Таким образом, монолитная платформа гвоздевой пластины полностью предотвращает смещение или разбалтывание зубьев и становится надежной основой соединительного узла.

-*Детали крепятся исключительно крепко. Это также доказано опытным путем

. Например, балка, собранная при помощи пластины из двух соединенных встык деревянных брусьев, при воздействии на излом ломалась не в месте соединения конструктивных элементов, а в монолитной части бруса. Таким образом, монолитная платформа гвоздевой пластины полностью предотвращает смещение или разбалтывание зубьев и становится надежной основой соединительного узла.

-*При необходимости возможно нанесение гальванического покрытия – это возможная дополнительная услуга по желанию заказчика. Такое покрытие придаст дополнительную долговечность стальной гвоздевой пластине.

-*Металлические зубчатые пластины устанавливаются быстрее, чем традиционные виды крепежа , благодаря своеобразной конструкции. Это позволит значительно сэкономить время проведения строительно-монтажных работ на крепление элементов стропильных и подстропильных систем.

-*За счет возможности изготовления балок перекрытия со специально спроектированными для этих целей «коридорами» этот способ крепления облегчает прокладку коммуникаций

(воздуховодов вентиляции).

Перечисленные качества гвоздевых соединительных пластин стали причиной их распространяющегося массового использования в строительстве и сооружении деревянных конструкций любого назначения. Простота замысла конструкции гвоздевых пластин приносит исключительную прочность и долговечность соединению.

Опыт применения гвоздевых пластин

Стальные гвоздевые пластины более двадцати лет используются в Канаде и США, именно в Северной Америке их начали массово использовать при строительстве деревянных конструкций. В настоящее время этот метод крепления широко применяется по всей Европе. С помощью промышленно выпускаемых стропильных конструкций на основе пластин можно построить практически любые типы крыш, мансард, чердачных помещений, окон в крыше и т.д.

Стальные гвоздевые пластины более двадцати лет используются в Канаде и США, именно в Северной Америке их начали массово использовать при строительстве деревянных конструкций. В настоящее время этот метод крепления широко применяется по всей Европе. С помощью промышленно выпускаемых стропильных конструкций на основе пластин можно построить практически любые типы крыш, мансард, чердачных помещений, окон в крыше и т.д.

Кровли с использованием гвоздевых пластин применимы во всех типах сооружений, например:

-жилые дома,

-промышленные,

-сельскохозяйственные,

-спортивные и коммерческие сооружения.

Кроме стропильных конструкций, данную технологию успешно можно использовать при:

Кроме стропильных конструкций, данную технологию успешно можно использовать при:

- реконструкции зданий и плоских крыш, где пластины считаются незаменимым видом крепежа;

- изготовлении панелей для стен;

- изготовлении решетчатых рам,

- сооружении опалубки для бетонных конструкций,

- строительстве большепролетных помещений, полностью изготовленные из древесины.

Широко используется возникшая в связи с использованием соединительных пластин возможность создания ферм с пролетом более 30 метров без внутренних опор (например, теннисные корты). Пластины можно успешно использовать при сращивании досок по длине.

Зубчатая (гвоздевая) пластина - это прочное, быстрое и экономичное соединение для деревянных конструкций. Отличительные преимущества и свойства этого крепления способствуют всё более широкому её распространению при строительстве деревянных домов и сооружений в нашей стране. Возможность приобретения данной продукции становится все более доступной, и заинтересовавшиеся могут оценить удобство и качество данного крепежа на деле.

Представляет собой металлическую пластину, на поверхности которой располагается несколько рядов шипов, выполненных методом штамповки.

Именно они при монтаже этого крепежного элемента «впиваются» в древесину и прочно в ней фиксируются.

В зависимости от разновидности и типоразмера гвоздевые пластины могут иметь от 2 до 16 рядов шипов, высота которых обычно составляет около 8-14 миллиметров.

Крепежный элемент изготовлен из оцинкованной стали толщиной от 1 до 1,5 мм методом холодной штамповки, зубцы имеют высоту до 14 мм.

Из чего изготавливают зубчатые пластины?

Серийное производство гвоздевых (зубчатых) пластин осуществляется на специализированном промышленном оборудовании. Изготавливаются они из листовой оцинкованной стали.

В производстве этой разновидности крепежа активно используются мощные гидравлические прессы, отличающиеся высокой производительностью.

Это оборудование позволяет получать качественные и, что немаловажно, относительно недорогие гвоздевые пластины в больших количествах.

Сфера применения гвоздевых пластин с маркировкой GP

Металлические зубчатые гвоздевые пластины используются и как коннекторы для строительства.

Они отлично подходят для прочного соединения между собой элементов деревянных стропил, используемых при сооружении зданий с большими пролетами.

Крепежные пластины (зубчатые) так же применяют для соединения бруса, причем оно получается очень прочным и долговечным. Этот крепеж существенно упрощает и ускоряет сборку решетчатых рам.

Преимущества крепежных пластин с шипами

Крепежные соединители с шипами завоевали широкую популярность благодаря многочисленным преимуществам и выгодам, которые сулит их применение.

Главным из них является, пожалуй, то, что этот крепеж гарантирует прочное и долговечное соединение деревянных деталей. При этом древесина не раскалывается, сохраняется ее целостность.

Благодаря наличию качественного антикоррозионного покрытия, гвоздевые пластины практически не ржавеют, что особенно важно для такого гигроскопичного материала, как древесина.

Такие деревянные конструкции наиболее актуальны при возведении гаражей, приусадебных построек и дач.

Данное техническое руководство описывает принципы соединения деталей, приводит иллюстрации основных конструкционных узлов и рекомендации по выбору сечений элементов деревянных висячих стропильных систем.

Более сложные типы деревянных конструкций должны рассчитываться и собираться на заводе изготовителя.

Рис. 11.01 Монтаж самодельных деревянных висячих стропильных систем. Стыки нижнего пояса должны в середине пролёта опираться на несущие стены.

- Верхний и нижний пояса конструкций находятся в одной плоскости.

- Стальные перфорированные пластины располагаются с двух сторон.

- Нижний пояс констркуции присоединяется к верхнему внакладку.

- Деревянные накладки допускается прибивать только с одной стороны.

- Болтовое соединение с использованием стопорных шайб с наружными зубьями, зажимаемых между соединяемыми деталями, а также с использованием подкладных шайб.

Рис. 11.02 Пролёт, угол кровли, расположение несущей стены

Рис. 11.02 Пролёт, угол кровли, расположение несущей стены

1. Нижний пояс самодельных деревянных треугольных трехшарнирных арок (висячих стропильных систем), рассчитанных на пролёт более 4,2м, должен посередине опираться на несущую стену.

Рис. 11.03 Пример стальной перфорированной пластины с расположением отверстий гарантирующих оптимальное расстояние между гвоздями

Рис. 11.03 Пример стальной перфорированной пластины с расположением отверстий гарантирующих оптимальное расстояние между гвоздями

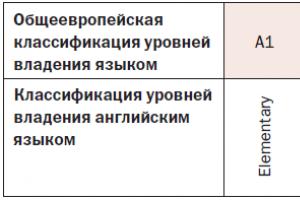

Таблица 11.1

| Снеговая нагрузка S 0 , кН/м² | Угол кровли 18°≤ α ≤ 22° | Угол кровли 22°≤ α ≤ 37° | Угол кровли 37° ≤ α ≤ 45° | ||||||||||

| Пролёт L*, м | Верхний пояс h, мм | Нижний пояс h, мм | Верхний пояс h, мм | Нижний пояс h, мм | Соединение верхнего и нижнего поясов, стык деталей нижнего пояса***** | Верхний пояс h, мм | Нижний пояс h, мм | Соединение верхнего и нижнего поясов, стык деталей нижнего пояса***** | |||||

| Количество гвоздей**** | D ст.шайб ***, мм | Количество гвоздей**** | D ст.шайб ***, мм | Количество гвоздей**** | D ст.шайб ***, мм | ||||||||

| 2,5 | 3,0 | 123 | 173 | 6 | 50 | 123 | 173 | 5 | 50 | 123 | 173 | 3 | 50 |

| 3,6 | 148 | 198 | 7 | 62 | 148 | 198 | 6 | 50 | 148 | 198 | 4 | 50 | |

| 4,2 | 173 | 223 | 8 | - | 173 | 223 | 7 | 62 | 173 | 223 | 4 | 50 | |

| 4,8 | 198 | 148 | 9 | - | 198 | 148 | 8 | - | 198 | 148 | 5 | 62 | |

| 5.4 | 198 | 148 | 10 | - | 198 | 148 | 8 | - | 198 | 148 | 5 | 62 | |

| 6.0 | 223 | 173 | 11 | - | 223 | 173 | 9 | - | 223 | 173 | 5 | 62 | |

| 6,6 | 223 | 173 | 12 | - | 223 | 173 | 10 | - | - | - | - | - | |

| 4,5 | 3,0 | 123 | 173 | 8 | - | 123 | 173 | 7 | 62 | 123 | 173 | 4 | 50 |

| 3,6 | 173 | 198 | 10 | - | 148 | 198 | 9 | - | 148 | 198 | 5 | 62 | |

| 4,2 | 198 | 223 | 11 | - | 173 | 223 | 10 | - | 173 | 223 | 6 | 62 | |

| 4,8 | 223 | 148 | 13 | - | 223 | 148 | 11 | - | 223 | 148 | 7 | - | |

| 5,4 | 223 | 148 | 14 | - | 223 | 148 | 12 | - | 223 | 148 | 7 | - | |

| 6,5 | 3,0 | 148 | 173 | 11 | - | 148 | 173 | 9 | - | 148 | 173 | 5 | 62 |

| 3,6 | 173 | 198 | 13 | - | 173 | 198 | 11 | - | 173 | 198 | 6 | - | |

| 4,2 | 223 | 223 | 15 | - | 198 | 223 | 13 | - | 198 | 223 | 7 | - | |

|

* Толщина поясов конструкции 48 мм, сорт пиломатериала 3-й, межосевое расстояние между арками 600 мм. |

|||||||||||||

Рис. 11.04 Основные параметры самодельных деревянных теугольных арок

Рис. 11.04 Основные параметры самодельных деревянных теугольных арок

- Верхний пояс самодельной деревянной треугольной арки.

- Нижний пояс.

- Пролёт.

- Свес.

- Угол кровли.

- Обвязка несущей стены должна доходить вплоть до внешнего края стыка верхнего и нижнего поясов фермы.

- Свес кровли не должен превышать 500 мм.

Рис. 11.05 Соединение верхнего и нижнего поясов конструкции при помощи стальных перфорированных пластин и гвоздей

Рис. 11.05 Соединение верхнего и нижнего поясов конструкции при помощи стальных перфорированных пластин и гвоздей

- Для самодельных деревянных арок в данном случае с двух сторон применяют пластины:

100×240×1,5 мм, если пролёт до 4,2м

100×300×1,5 мм, если пролёт более 4,2м

При этом расчётная снеговая нагрузка должна быть менбше 4,5 кН/кв.м - Минимальное расстояние от торца деревянного элемента должно быть больше 60мм.

- В данном случае нужно использовать рифлёные гвозди 4,0×40 мм равномерно распределяя их по пластине, соблюдая минимальные отступы (п. 3 и 4). Кол-во гвоздей на соединение выбирается по таблице 11.1.

Таблица 11.2

Рис. 11.06 Соединение верхнего и нижнего поясов арок при помощи болта и двух односторонних стопорных шайб с наружными зубьями, зажимаемых между соединяемыми деталями, а также с использованием подкладных шайб

Рис. 11.06 Соединение верхнего и нижнего поясов арок при помощи болта и двух односторонних стопорных шайб с наружными зубьями, зажимаемых между соединяемыми деталями, а также с использованием подкладных шайб

- Стопорные шайбы с наружными зубьями - 2 шт. Диаметр стопорных шайб выбирается по таблице 11.1.

- Болт, 20 мм. Минимальные расстояния от торца и кромок деревянных элементов см. в таблице 11.2.

- Подкладная шайба, 60×60×5 мм.

Рис. 11.07 Соединение верхних поясов треугольных арок в коньке при помощи стальных перфорированных пластин и гвоздей

Рис. 11.07 Соединение верхних поясов треугольных арок в коньке при помощи стальных перфорированных пластин и гвоздей

- С двух сторон применяют стальные перфорированные пластины 80×140×1,5 мм.

- С каждой стороны по внешнему краю пластины забивают по 2 рифлёных гвоздя 4,0×40 мм.

- Область пластины, которую разрешается использовать для забивания гвоздей.

- Минимальное расстояние от торца деревянного элемента должно быть больше 40мм.

- Минимальное расстояние от кромки деревянного элемента должно быть больше 28мм.

Рис. 11.08 Соединение верхних поясов арок в коньке при помощи накладок из досок или фанеры

Рис. 11.08 Соединение верхних поясов арок в коньке при помощи накладок из досок или фанеры

- Накладка 148×300 мм из доски толщиной более 30 мм или из фанеры толщиной более 15 мм.

- Область пластины, которую разрешается использовать для забивания гвоздей.

- Гвозди 3,5×90 мм, 8 шт. с каждой стороны.

Рис. 11.09 Стык нижнего пояса самодельной деревянной треугольной арки всегда должен располагаться над опорой. Если нет опоры, то разрывы в нижнем поясе недопустимы, а максимальная длина нижнего пояса должна быть меньше 4,2 м

Рис. 11.09 Стык нижнего пояса самодельной деревянной треугольной арки всегда должен располагаться над опорой. Если нет опоры, то разрывы в нижнем поясе недопустимы, а максимальная длина нижнего пояса должна быть меньше 4,2 м

Рис. 11.10 Соединение элементов нижнего пояса арки при помощи стальных перфорированных пластин и гвоздей

Рис. 11.10 Соединение элементов нижнего пояса арки при помощи стальных перфорированных пластин и гвоздей

- Стальные перфорированные пластины 100×300×1,5 мм монтируются с каждой стороны и центрируются относительно стыка.

- Область пластины, которую разрешается использовать для забивания гвоздей.

- Рифлёные гвозди 4,0×40 мм должны размещаться как можно более равномерно по внешним отверстиям пластины.

Рис. 11.11 Соединение элементов нижнего пояса арок при помощи болтов и односторонних стопорных шайб с наружными зубьями, зажимаемых между соединяемыми деталями, а также с использованием подкладных шайб

Рис. 11.11 Соединение элементов нижнего пояса арок при помощи болтов и односторонних стопорных шайб с наружными зубьями, зажимаемых между соединяемыми деталями, а также с использованием подкладных шайб

- Стык элементов нижнего пояса арки.

- Минимальные расстояния приведены в таблице 11.2.

- Толщина накладки и толщина элементов нижнего пояса арки должны быть одинаковыми.

- Стопорные шайбы с наружными зубьями - 2 шт. на соединение. Диаметр стопорных шайб выбирается по таблице 11.1.

- Болт, 20 мм.

- Подкладная шайба, 60×60×5 мм.

Рис. 11.12 Диагональные ветровые связи 23×98 крепятся к каждой треугольной арке

Рис. 11.12 Диагональные ветровые связи 23×98 крепятся к каждой треугольной арке

1. Диагональная ветровая связь.

Рис. 11.13 Диагональные ветровые связи крепятся к нижней кромке верхних поясов арки 3-мя гвоздями 2,8×75 или 3,4×95 мм

Рис. 11.13 Диагональные ветровые связи крепятся к нижней кромке верхних поясов арки 3-мя гвоздями 2,8×75 или 3,4×95 мм

1. Крепление диагональной ветровой связи к верхнему поясу конструкции.

Рис. 11.14 Анкеровка деревянных арок стальными перфорированными лентами

Рис. 11.14 Анкеровка деревянных арок стальными перфорированными лентами

Рис. 11.15 Если на пути установки арки попадаются дымовые трубы или другие препятствия, то арку смещают в сторону. С другой стороны от препятствия устанавливают дополнительную арку

Рис. 11.15 Если на пути установки арки попадаются дымовые трубы или другие препятствия, то арку смещают в сторону. С другой стороны от препятствия устанавливают дополнительную арку

- Треугольная арка, которую следует сместить в сторону.

- Дополнительная треугольная арка.

Материал подготовил конструктор Владислав Воротынцев на основе норвежской технологии каркасного домостроения, разработанной институтом СИНТЕФ

Испокон веков мы возводили дома из дерева. Иногда совершенно без использования других стройматериалов, при помощи только топора, без единого гвоздя… Ну, вы в курсе, да?

Исконно русские технологии не забыты. Остались ещё потомственные спецы, которые медленно но верно соберут вам аутентичную избу, как в старые добрые времена. Но в основном методы и подходы существенно видоизменились - на злобу дня и согласно современным требованиям к комфорту, энергоэффективности, безопасности. Они видоизменились и вышли на новый уровень. Теперь мы успешно применяем, так сказать, мировой опыт - наработки строителей из других стран, которые уже давно доказали свою состоятельность.

Одним из таких плотно прижившихся заимствований является (пока ещё причисляемая у нас к инновационным) система перфорированного крепежа, что предназначена для быстрой и надёжной сборки всевозможных каркасных конструкций из обрезных пиломатериалов. Элементами этой комплексной системы являются различные уголки и кронштейны, ленты и пластины, которые снабжены большим количеством заранее подготовленных отверстий. Несколько особняком в большом перечне фиксирующих приспособ стоит гвоздевая пластина, о ней мы поговорим далее.

Что такое МЗП?

Металлозубчатая пластина (МЗП), или как ещё называют этот крепёж «гвоздевая пластина» - представляет собой плоскую прямоугольную (иногда квадратную) деталь из холоднокатаной стали. Одним из вариантов МЗП является «шипованный диск» или «шипованный подкос».

Толщина пластины может варьироваться от 1 до 2,5 мм, что позволяет решать самые разные по нагрузкам задачи. Чем толще металл, тем большего сечения элементы конструкции пластина может соединять. Марка стали применяется в любом случае такая, чтобы изделие обладало сбалансированным сочетанием пластичности и прочности.

Общие габариты продаваемых образцов обычно находятся в пределах 2,5-18 см по ширине и до 30 см по длине. Однако, конечно же, доступная номенклатура намного шире, многие отечественные производители предлагают быстрое изготовление МЗП по индивидуальным, практически ничем не ограниченным размерам. Сроки нарезки необходимого размера нестандартных МЗП составляет порядка 7-14 дней.

Как и любой другой вариант перфорированного крепежа, зубчатая пластина из стали в обязательном порядке наделена слоем цинка, который защищает крепёж от коррозии. Для применения в открытых видимых конструкциях изделие может покрываться цветным порошковым напылением.

По сравнению с обычными перфорированными изделиями с круглыми отверстиями под гвозди, саморезы, болты или анкеры - тут мы имеем на поверхности изделия большое количество шипов, выдавленных из металла при помощи просечного штамповочного пресса.

Количество зубчиков может достигать до 80 штук на дециметр изделия. Каждый их них при монтаже входит в дерево, где цепляется за волокна, и крепёж начинает работать, как единое целое. После запрессовки МЗП доска или брус уже не скалывается в зоне крепления, силы, действующие на узел, могут лишь действовать на сминание, а несущая способность готовой конструкции из-за этого только существенно возрастает. При запредельных нагрузках сращенный пиломатериал ломается на массиве, но не разъединяется под гвоздевой пластиной. То есть сравнивать данный метиз с сотней разрозненных гвоздиков - как минимум, некорректно.

Нужно заметить, что высота шипов в различных гвоздевых пластинах может быть разной. Традиционным вариантом можно считать зубья длиной в 8-10 мм, но есть также изделия с ершением в 14-15 мм или 25-26 мм. Как правило, есть зависимость и взаимосвязь между толщиной пластины и высотой зуба (толще МЗП - длиннее зуб - крупнее пиломатериал можно собирать).

Принято различать два принципиальных варианта гвоздевых пластинок в зависимости от формы шипов:

- С разнонаправленной просечкой,

- С однонаправленной просечкой.

Зубья с одним направлением и углом наклона нормально работают, но при многовекторных нагрузках фиксация в некоторые направления считается менее эффективной. Кроме того, приходится при монтаже более серьёзно подходить к ориентации пластины относительно направления волокон доски или бруса, которые в узле оказываются нагруженными больше. Модернизированные МЗП с одним направлением перфорации наделяются смещением шипов (типа в шахматном порядке) в каждом соседнем ряду, что улучшает эффект зацепления.

Эксперты убеждены, что очень хорошие показатели выдают пластинки, в которых зубья наклонены в разные стороны (обычно две взаимно перпендикулярные), например, по диагоналям прямоугольной пластины или вдоль её длины и ширины. Так, по идее, крепёж одинаково хорошо работает с пиломатериалом, у которого имеется любая ориентация волокон в массиве, а также держит нагрузки вне зависимости от того, куда они направлены во время эксплуатации фермы. Также существуют модели, в которых шипование производится не просто в разных направлениях, но также и ряды зубов наклонены под разными углами.

Важно! Выбор конкретной модели пластины основывается на толщине крепежа, общих габаритах, количестве зубьев, их наклоне, длине, форме сечения… Существуют компьютерные программы, позволяющие произвести расчеты подходящих МЗП максимально точно для любого типа конструкций.

Где применяется МЗП?

Основная функция металлической зубчатой пластины - соединение двух и более обрезных досок или брусьев в одной плоскости. Причём лучшие показатели надёжности будут достигнуты, если пилопродукция применена не мокрая, которая не склонна к рассыханию и к растрескиваниям.

Первые образцы МЗП начали применять на вотчине каркасного домостроения (в Северной Америке) в начале прошлого века. Опыт оказался удачным. В сложных пространственных конструкциях зубчатые пластины создают прочное неподвижное соединение, выступая одновременно опорной базовой плоскостью для элементов каркаса.

На их основе собирают:

- стеновые несущие каркасы и панели,

- различные объёмные конструкции из дерева (например, лестницы),

- мощную опалубку,

- более длинные балки путём сращивания пиломатериалов встык,

- более толстые или более высокие балки путём сращивания пиломатериалов внакладку (пластями или кромками соответственно),

- арочные конструкции из штучных элементов (без использования изгибания древесины).

- сложные элементы деревянной кровли.

На данный момент в нашей стране купить металлические зубчатые пластины предпочитают в основном для создания кровельных ферм, которыми можно перекрывать очень большие пролёты - вплоть до нескольких десятков метров, с самыми разными углами стыковки. Крепёж активно используется как в промышленном, так и в частном строительстве.

Среди преимуществ, которые мы получаем, можно перечислить следующие:

- Отпадают ограничения по максимальной длине имеющихся в продаже пиломатериалов,

- Сокращаются сроки сборки конструкций, снижается трудоёмкость операций по соединению элементов (так как не нужно выполнять врубки или врезки, не нужно массово крутить винты, забивать гвозди).

- Отпадает необходимость в больших объёмах приобретать ершёные гвозди или стойкие к коррозии саморезы, которые весьма недёшевы.

- Увеличивается надёжность собранных узлов при снижении сечений и массы.

- Снижается количество древесины, которая идёт в отходы.

- Увеличивается количество доступных конструктивных решений, особенно, если для проектирования использовать специализированное программное обеспечение.

Есть и некоторые ограничения:

- Производить сборку прямо по месту не получится.

- Необходимо подготовить ровную площадку на земле или работать в цеху.

- Нужно иметь кое-что из оборудования для надёжной установки МЗП.

Каковы нюансы установки гвоздевых пластин?

- Самый главный момент заключается в том, что каждый узел соединения фиксируется пластиной с двух сторон.

- Ориентировать платину с однонаправленными зубьями следует так, чтобы ряды шипов оказались параллельными волокнам того бруса или доски, которые должны выполнять бОльшую несущую функцию.

- Для установки МЗП не подходят варианты с молотком или кувалдой. Слишком слабым и неравномерным получается давление. Сильно вредит вибрация, даже при ударах через проставки пластина и её шипы могут деформироваться.

Чтобы, например, доски-стропила равномерно приняли крепёж по всей его площади, нужно применить прокаточный пресс. Соответственно, сборку кровельных ферм и стеновых каркасных секций в основном производят в цехах. А уже потом рама транспортируется на стройплощадку, где с помощью крана поднимается и раскрепляется на месте. - Монтировать МЗП на объекте всё-таки можно. Для этого там создают на земле ровную чистую рабочую площадку, а в качестве вдавливающего приспособления используют металлическую станину (по форме напоминающую струбцину), а также автомобильный домкрат бутылочного типа, рабочее усилие которого составляет от 30 тонн.

- Из подготовленных по размеру пиломатериалов ферма выставляется на подставках, и через зубчатые пластины единичными саморезами все элементы временно фиксируются в проектном положении.

- Все пластины раскладываются в нужных местах.

- Под зону соединения с пластиной подводится импровизированный пресс. Сначала обжимают наружные углы конструкции, а затем другие соединения.

- Плавно выполняется запрессовка МЗП в древесину, пока вся плоскость пластины не прижмётся к массиву фермы (передавливание, естественно, не приветствуется). Нормально накроенный пиломатериал собирается плотно, хотя по технологии возможны зазоры между торцами досок/брусьев до 5 мм.

В заключение хотелось бы отметить, что сборка сложных каркасных конструкций из обрезного пиломатериала при помощи зубчатых пластин - неспешно, но набирает популярность. Соответственно, очень быстро растёт предложение по продаже этого интересного крепежа. Как показывает практика, на рынке появились образцы МЗП очень низкого качества. Мало того, что фирмы-однодневки, прессующие зубчатый перфорированный крепёж, не соблюдают основные требования по конструктивному исполнению шипов, так тут ещё могут использовать низкосортную сталь с малой прочностью, либо совсем тонкое цинковое покрытие, которое не живёт более пары сезонов. Потому к приобретению МЗП нужно отнестись крайне ответственно, отдавая предпочтение проверенным поставщикам. Чтобы фермы и каркасы работали, как положено, также не менее важно купить доску или брус нормального качества.