Удалять ржавчину с поверхности черных металлов можно тремя способами: термическим, механическим и химическим. Большей частью такую очистку металла комбинируют – термический с механическим, механический с химическим и т.п.

Термический способ

Он заключается в нагревании изделия газовой горелкой или в горне. Ржавчина отстает от поверхности металла и ее очищают проволочной щеткой.

Механический способ

Применяют при удалении окислов с деталей простой формы, все места которых доступные для обработки стальным скребком, проволочной щеткой и грубыми кожницами.

Хорошие результаты дает применение рыбьего жира, которым протирают ржавую поверхность. Слой ржавчины, пропитанный жиром, легко удаляется. Ускоряет очистку применения круглых щеток (крацевальная щетка), с приведением их в движение от электродрели или электродвигателя.

Изготовляют крацевальную щетку из стального провода диаметром 0, 2-0,4 мм, который пучками обвязывают вокруг кольца основы диаметром 1/4 будущего диаметра щетки.

1- кольцо-основа; 2 - пучки провода; 3 -

поясок из мягкого провода; 4 – кольцевые прокладки;

5 – диск; 6 – болт.

Каждый пучок провода из внешней стороны близко к кольцу-основы взимают пояском из мягкого провода. Так образуется, круглая проволочная щетка, которую помещают между двумя дисками диаметром около 1/2 диаметра щетки. По самому, края между дисками и пучками щетки с обеих сторон устанавливают кольцевые прокладки, иначе утолщение на месте обгинания пучков провода вокруг кольца-основы не даст возможности зажать провод пучков. Свободные концы, которые выступают за диски, должны представлять приблизительно 1/4 диаметра щетки. Если концы провода короткие, щетка лучше чистит поверхность. Составленную щетку стесняют в тисках и взимают тремя болтами или склепывают, а посредине просверливают отверстие для крепления. Можно все вместе стянуть гайкой на вале, а потом его зажать в патроне электродрели.

Перед соединением деталей щетки необходимо обезжирить и залить пространство между пучками провода и дисками эпоксидною смолой (при этом диски можно не склепывать) . После затвердения смолы каждая проволочка фиксируется, меньше сгибается.

Вращение щетки диаметром 130-150 и 250-270 мм допускается с частотой соответственно 2800 и 2100 об/мин.

Часто крацевальную щетку крепят на вале трехфазного двигателя. При включении такого двигателя в однофазную электросеть один его вывод включают в сеть направления, а два других соединяют с выводами конденсатора типа К73Г рассчитанного на напряжение 400-600 В и потом от любого вывода конденсатора другой провод включают в сеть. Если двигатель оборачивается не в нужном направлении, то провод присоединяют к другому выводу конденсатора. Для трехфазного двигателя мощностью 1 кВт нужен конденсатор емкостью 20 мкФ или набор конденсаторов меньшей емкости, соединенных параллельно. При работе трехфазного двигателя переменного тока от однофазной электросети он теряет около трети своей мощности.

Химический способ

Он заключается в том, что ржавую поверхность травят в слабых растворах кислот или их реагентах. Если изделие загрязнено, его сначала моют в горячей воде, а покрытый смазочными маслами или жирами обезжиривают. Потом деталь травят, нейтрализуют и пассивируют.

Детали, загрязненные жирами, обезжиривают растворами щелочи 5-10 %-ной концентрации или органическими растворителями. Используют такой раствор, частей за массой:

Едкий натр…………………………………………………………………….2,5-3,0

Тринатрийфосфат…………………………………………………………..1,5-2,0

Эмульгатор ОП-7, ОП-10 (или стиральный порошок)………0,2-0,3

Противопенная присадка ПМС-10…………………………………………1

Кальцинированная сода……………………………………………………..100

Можно применять и другие щелочные растворы с примесью поташа или соды до 3 %. Указанные компоненты растворяют в горячей воде, изделия погружают в раствор для обезжиривания на 5-10 м. После этого смывают остатки щелочи струей горячей воды на протяжении 1-3 м.

Промышленность также выпускает пасты МЛ-51, МЛ-52, МС-5, МС-8, МЛ-2 и моечные средства ТМС-31, из них готовят 3-8%-ной раствор, который нагревают до температуры 65-70 °С. В растворах МЛ-51 и МЛ-52 смывают минеральные масла и некоторые консервационные смазочные масла. Раствором МЛ-2 обрабатывают алюминий, а препаратом ТМС-31 удаляют минеральные масла и полировальные пасты.

Для густоты, к редким щелочным растворам прибавляют гашеную известь или магнезию до образования консистенции редкой каши. Ее наносят щеткой на изделие и через 3-6 мин смывают.

Детали и изделия, имеющие зазоры и каналы, кадмированные и цинкованные, а также загрязненные минеральными маслами и гудроном смывают несколько раз органическими растворителями (погружают или моют щетками), беря каждый раз свежий растворитель. Если деталь погружать или смывать лишь один раз, то смытое масло растворяется и покрывает ее тоненькой пленкой.

Травят окислы в растворах кислот с примесью ингибиторов, травильных присадок или регуляторов травления, благодаря которым чистый металл почти не разрушается, а разъедается только ржавчина.

Промышленность выпускает ингибиторы ЧМ, ПБ-5, и др.

Как простые ингибиторы можно использовать продукты органического происхождения – пивные дрожжи, кислое пиво, ржаная мука, отходы сахарного производства и т.п. Ингибиторами есть также уротропин (сухой спирт), хроматы, нитриты и мочевина. Нужно заметить, что ингибиторы действуют не только в растворах кислот и щелочей, но и в нейтральной среде, так как они образовывают на поверхности чистого металла защитную пленку. Кроме того, при травлении металла без ингибитор водород, который выделяется при этом, насыщает поверхность, вследствие чего она становится хрупкой. Аммиачно-формалиновый ингибитор приготавливают из смеси 40%-ного формалина (8 частей за массой) и 25%-ного аммиака (5 частей за массой).

Ингибитор из раствора йода в йодистом калии готовят так, частей за массой:

Йодистый калий…………… 1

Йод кристаллический ….0,5

Вода дистиллирована…… 10

Кислотные травильные вещества. Раствор с ингибитором для пищеварения черных металлов можно приготовить из таких веществ, частей

за массой:

Серная или соляная (концентрированная) кислота…. 5-10

Вода …………………………………………………………………… 90-95

Ингибитор ЧМ …………………………………………………..0,1-0,25

Вместо ингибитора ЧМ можно использовать ингибиторы аммиачно-формалиновый или ПБ – соответственно 2,5 или 0,1-0,25 части за массой, а также уротропин (сухой спирт), раствор йода в йодистом калии – соответственно 0,5, 0,75 и 1-1,5 части за массой.

Готовя раствор серной кислоты, обязательно льют кислоту в воду.

Ингибитор ЧМ применяют преимущественно с серной кислотой, а ПБ – с соляной. Если концентрированных кислот нет, используют более слабые Для этого уменьшают соответственно количество воды, чтобы образовался 5-10%-ной раствор. Лучшие результаты, чем серной или соляной кислотами, дает травление с помощью фосфорной или ортофосфорной кислот. После них на поверхности металла образуется фосфатная пленка, которая на некоторое время предотвращает коррозию.

Травить небольшие изделия лучше всего в стеклянной посуде, а большие – в деревянных емкостях, покрытых внутри асфальтом, отстоявшейся верхней частью мастики для защитного покрытия днищ автомобилей или пластмассовой футеровкою. Удобные также для травления пластмассовые 50-литровые бидоны, из которых пилой срезают верхнюю узкую часть. В раствор опускают деталь и держат в нем, пока не будет удаленная вся ржавчина. Изделия, которые нельзя погрузить в раствор, например листы черной бляхи, обрабатывают пастой, которую готовят с двух растворов. В первый входят, частей за массой:

Соляная кислота ……………………………..16-17

Ингибитор (уротропин)……………………….1-6

Наполнитель (измельченная бумага)…….4

Вода……………………………………………………50

Готовя первый раствор для пасты, можно вместо технической соляной кислоты взять такую же количество ингибированной соляной кислоты и не прибавлять к ней ингибитора. Второй раствор приготавливают из жидкого стекла и воды (соответственно 5 и 15 частей за массой).

В первый раствор вливают второй, хорошо перемешивают и отстаивают сутки. За это время смесь загустеет до консистенции жидкого геля. На обезжиренную поверхность ее наносят слоем 1,5 мм малярной щеткой или шпателем и выдерживают от 15 мин до 12 ч. Пасту снимают вместе с ржавчиной, шпателем, а поверхность протирают ацетоном или другим растворителем. На 1 м2 поверхности металла используют 1-1,5 кг пасты. Скорость травления зависит от температуры раствора, концентрации и вида кислот. Так, в 10%-ному растворе соляной кислоты при температуре 18 °С травление длится 18 мин, при 40°С - 6 мин, при 60 °С - 2 мин, а в растворе серной кислоты - соответственно 120, 32 и 8 мин. Хотя травление в серной кислоте длится дольше, чем в соляной, тем не менее затрата ее в 5-6 раз меньше и стоит она значительно дешевле. Поэтому при обработке большого количества изделий целесообразнее применять серную кислоту. Раствор для травления деталей с точными размерами такой, частей за массой:

Хромовый ангидрид…………..4-5

Ортофосфорная кислота …..1

Вода………………………………..20

При температуре раствора 90-95°С травление длится 1-2 часа. Изделия можно травить раствором «Преобразователь ржавчины». Раствор для удаления ржавчины из ценных стальных изделий готовят из таких веществ, частей за массою:

Виннокаменная кислота……………10

Вода ………………………………………..40

Ингибитор (можно и без него)…..0.1-0.15

Виннокаменная кислота………………1

Хлористый цинк………………………..10

Вода …………………………………………100

Легко приготовить и такой травильный раствор, частей за массою:

Ортофосфорная кислота……………….2

Ацетон……………………………………..2-12

Гидрохинон……………………………0.08-0,1

Вода……………………………………………10

Изделия выдерживают в растворах до исчезновения ржавчины, а потом промывают в воде (температура 60-60 °С), в которой растворяют 1,5-5,5 г кальцинированной соды и 0,5-5 г хромпик. Пассивирование изделий из черных металлов обязательно применяют после травления их в кислотных растворах, иначе они снова покрываются ржавчиной. В процессе этой обработки на поверхности деталей образуется защитная пленка, которая частично предотвращает ржавление. Если металлические поверхности после удаления ржавчины укрывают защитным покрытием, их не пассивируют.

Для пассивирования готовят раствор с хромпика и каустической соды, частей за массой:

Хромпик ………………….8

Сода каустическая ……1

Вода ………………………..1

Хорошо промытые после травления изделия погружают в этот раствор на 15-15 мин, вынимают и снова промывают, а потом высушивают. Можно пассивировать лишь в 10 %-ему растворе хромпика, т.е. без каустической соды, но при комнатной температуре (выдерживают 1 ч).

Более эффективным будет раствор нитрита натрия в воде - соответственно 8 и 10 частей за массой (обрабатывают на протяжении 20 мин при температуре 30-30 °С).

Безкислотные реактивы для вывода ржавчины. Раствор хлористого цинка. Берут произвольное количество хлористого цинка (в зависимости от размера изделия) и у него постепенно доливают при перемешивании дистиллированную воду, пока растворится весь порошок, т.е. готовят насыщенный раствор. Обезжиренные детали помещают в раствор на 10-12 часов. После удаления ржавчины их хорошо промывают водой и вытирают сухой тряпкой. Ровные поверхности при этом становятся блестящими.

Из кровяной соли готовят одновременно два раствора, частей за массою:

Раствор ……………………….1

Желтая кровяная соль ….1

Вода …………………………….5

Раствор ……………………….2

Желтая кровяная соль ….1

Мило хозяйственное …….1

Мел ……………………………..2

Вода…………………………….20

Изделия смачивают сначала первым раствором, а потом вторым. Через 7-8 часов, когда ржавчина растворится, их промывают водой и вытирают.

Готовлю Уазик к покраске, для этого необходимо снять ржавчину, и подготовить поверхность под грунт и Гальванол,

Гальванол

который хочу испробовать на кабине.

В помощь Цынкарь,

ортофосфорная кислота

RunWay Rust converter,

простой Нижегородский очиститель за 20 р. за 0,5 л.,

Простой Нижегородский очиститель за 20 р.

и еще какой то концентрат 1 л на 3 литра воды

Какой то концентрат для разведения водой.

.Сама ржавчина не сходит, даже после снятия рыхлого слоя болгаркой со щеткой.

Так как со ржавчиной дела не имел раньше, решил начать с самого известного и недорогого средства - Цинкаря.

Цинкарь - особого эффект я не получил, немного пошипели, попузырились очаги, снял совсем чуть чуть, три прохода с болгаркой дали небольшой результат, но глубокие поры остались в ржавчине. - 500 мл закончились.

Есть недостатки: не очень хорошо смывается.

На следующий день, разочаровавшись, пошел в магазин и купил Б-52, ортофосфорной кислоты паяльной, и литр стандартного очистителя.

Намазал остатки в одном месте, где были поры Б-52 и в другом очистителем ржы, решил оставить на сутки.

Результаты:

Б-52 - выел угри ржы до 0,5 мм, со второго-третьего раза поры заблестели, ржы нет, я доволен. Но каждые 30 мин, мне приходилось тереть болгаркой со щеткой. Очень трудоемко, но результат есть.

Но есть недостаток первые слои сухой ржавчины удаляет неохотно.

Поэтому перед его использованием, нужен жидкий уничтожитель ржавчины, а б-52 для зачистки до металла.

В другом месте жидкий очиститель - раза с пятого постоянно подливая его в больное место ржа исчезла практически на 90% глубокие поры обработал Б-52 и чистота.

Когда кончилась 1-я банка Б-52 пошел покупать еще, там где покупал его уже не было, поехал в магазин для автомаляров, там взял последнюю банку.

Небо и земля по сравнению с первым флаконом, купленном в хозмаге, тот же кисель, только пробка желтая,

Вообще не работает, возможно подделка и просрочка. Вот так!

Купил еще одну дрянь RunWay Rust converter - маленькая баночка за большие деньги.

намазал обработанную поверхность с небольшим количеством ржы, как по инструкции, и засушил.

Обработанное место стало синим ржа почернела и пленка засохла.

Результат: через 3 дня содрал кусочек этого покрытия, под ним осталась ржавчина не тронутая, т.е. по моему мнению эффекта 0, только выброс денег.

Содрал всю эту пленку под ней ржа! Вернулся к муторной чистке Б-52. отчистил все поры.

Хочу попробовать ортофосфорную кислоту, разолью ее на полу под водителем, там ржы много и глубоко.

Позже будут результаты эксперимента,

Так же попробую дешевый Нижегородский очиститель, поиздеваюсь над ржавчиной им.

Выводы пока такие, нужно брать жидкий дешевый очиститель, сначала им обильно мочим, чистим, окончательно обрабатываем до белого металла Б-52.

Нижегородский дешевый очиститель ржавчины - он и есть дешевый очиститель, очень жидкий сразу стекает, после него ржавчина немного растворяется, намокает, снимается так же как и без него, не придумал способа сделать так, чтобы облегчить чистку с помощью только этого очистителя.

Ортофосфорная кислота (паяльная) - работает немного лучше чем дешевый очиститель, по свойствам напоминает масло. Залил ей кусок рыхлой ржавчины, через сутки высохла или впиталась, ржавчина почернела но не исчезла. На следующие сутки пропитал тряпочку кислотой, и наложил на больной участок, результаты стали лучше, кислота не испарилась ржавчина ушла на 70% с помощью волосатой щетки участок заблестел, через 20 мин после обработки и очистки стал золотистого цвета. Нужно после кислоты сразу чем-то покрывать.

Еще немного срезал карту водительской двери под ремонт, буду шаманить.

Ржавчина на двери

Срезал накладку, и рамку которая в труху.

Результаты обработки фото

Без ржавчины

К атегория:

Подготовка под окраску

Травление поверхности перед окраской

В тех случаях, когда удаление окалины механическими методами либо невозможно (например, при очистке изделий небольшой толщины, сложной конфигурации), либо экономически нецелесообразно, применяют химические методы, из которых наиболее распространенным является травление - удаление окалины и ржавчины при воздействии травильных (кислотных) растворов.

Процесс травления по сравнению с механическими методами очистки имеет некоторые достоинства и недостатки.

К достоинствам относятся: большая производительность; простота применяемого оборудования и проведения процесса; возможность обработки изделий из стали любой толщины; экономичность.

Недостатками метода является необходимость тщательной отмывки поверхности от остатков травильных растворов, для чего требуются большие количества промывной водопроводной воды п специальные очистные сооружения для нейтрализации или регенерации отходов травильных производств.

Тщательная отмывка поверхности от остатков кислот особенно важна перед нанесением лакокрасочных материалов, так как наличие солей на окрашиваемой поверхности приводит к осмосу влаги и развитию подпленоч-ной коррозии. Качество промывной воды следует постоянно контролировать. Содержание посторонних примесей в промывной воде пе должно превышать 100 мг/л.

При очистке поверхности от окалины и ржавчины наибольшую трудность представляет удаление окалины, которая образуется в результате окисления металлов при высокой температуре. Железо при этом покрывается тремя слоями окислов, из которых внешний слой, наиболее насыщенный кислородом, по составу примерно соответствует окиси железа Fe203 (гематиту) и составляет в зависимости от условий окисления от 2 до 10% толщины всего слоя. Промежуточный слой, составляющий от 20 до 40% толщины всего слоя, представляет собой магнетит Fe304; непосредственно к металлу примыкает слой закиси железа FeO (вюстит) с меньшим содержанием кислорода, чем оба первых слоя. Толщина слоя FeO составляет от 50 до 80% общей толщины. О составе ржавчины имеется значительно меньше сведений, чем о составе окалины. Чаще всего ржавчина состоит из слоя гидрата закиси железа Fe(OH)2, прилегающего к поверхности металла, и внешнего слоя гидрата окиси железа Fe(OH)3. Кроме того, в состав ржавчины могут входить некоторые соли.

Необходимость удаления плотного, тонкого слоя окалины, который может служить некоторой защитой при межоперационном хранении стали горячего проката, подтверждается многими исследованиями, которые показали, что около 50% всех поражений лакокрасочного покрытия в процессе эксплуатации вызвано отслаиванием окалины.

Окалина, кажущаяся сплошной и гладкой, в действительности всегда покрыта разветвленной сеткой трещин. Электрохимические характеристики окалины и неокисленного металла различны. Окалина является эффективным катодом и способствует ускорению растворения соседних с ней участков стальной поверхности. Так, по данным, наличие окалины ускоряет коррозионные процессы в морских условиях в 30-40 раз. При эксплуатации лакокрасочного покрытия толщиной 100 мкм в этих условиях ржавление изделия, окрашенного по окалине, начинается через три года; при нанесении лакокрасочного материала на травленую поверхность - через восемь лет, на опескоструенную - через одиннадцать лет.

В разное время проведено много работ по окраске поверхностей с окалиной, но ни в одном случае не удалось улучшить защитное действие лакокрасочных покрытий. То же относится к окраске по ржавчине. Было показано, что состояние покрытий, полученных при нанесении лакокрасочных материалов на ржавчину, зависит от загрязненности атмосферы ионами СГ и SO4. Наличие в ржавчине водорастворимых солей увеличивает электропроводность влаги, проникающей сквозь лакокрасочное покрытие, и интенсифицирует коррозионные процессы.

Очистка окисленной поверхности металлов производится травильными растворами, чаще всего растворами серной, соляной и фосфорной кислот с различными добавками.

Удаление окалины в растворах кислот не является результатом непосредственного взаимодействия кислоты с окислами. Было показано104, что растворение окислов трехвалентного железа, удаленных с металлической поверхности, происходит крайне медленно; окислы двухвалентного железа (например, вюстит FeO) растворяются значительно быстрее.

Окисные пленки удаляются с поверхности за счет так называемого процесса восстановительного растворения, протекающего на участках металла с нарушенным слоем окисла. Переход катионов железа в травильный раствор наблюдается именно на этих участках или в местах дефектности решетки окисла, при этом с течением времени нарушается связь окалины с поверхностью, вследствие чего окалина отслаивается.

Отрыву окалины способствуют пузырьки водорода, бурное выделение которого наблюдается на всей поверхности травления. Этот эффект особенно заметен в растворах серной кислоты.

Участки поверхности с большим количеством трещин очищаются быстрее, чем участки с более плотной окалиной. Происходит местное растворение поверхности, так называемый перегрев металла. Появляющееся при этом изъязвление поверхности неблагоприятно сказывается на защитных свойствах получаемых лакокрасочных покрытий: увеличенная шероховатость поверхности затрудняет ее отмывку от солей, образующихся в результате травления, и вызывает повышенный расход лакокрасочных материалов за счет увеличения числа наносимых слоев для укрытия выступов перетравленной поверхности.

Следует иметь в виду, что взаимодействие очищенных участков поверхности с травильным раствором приводит к непроизводительным потерям кислоты и увеличению количества образующихся солей; это отрицательно сказывается на скорости и качестве травления. Равномерное травление всей поверхности достигается введением в травильные растворы замедлителей коррозии - ингибиторов, которые тормозят растворение очищенных участков стальной поверхности, не влияя на скорость удаления окислов.

Относительно механизма действия ингибиторов имеется большое количество теорий, многие из авторов которых сходятся на адсорбционном механизме блокирования ингибиторами наиболее активных участков стальной поверхности.

По данным, органические соединения, обладающие ингибирующим действием в кислых средах, снижают скорость реакции выделения водорода, в результате чего уменьшается скорость растворения металлов в кислотах.

Эффективные ингибиторы тормозят процесс растворения стали на 98-99%, при этом скорость очистки не снижается или снижается незначительно. Выбор ингибиторов производится применительно к определенным кислотам.

Травление в растворах серной кислоты

Травильные растворы на основе серной кислоты наиболее распространены; это связано со следующими ее особенностями:

а) низкой стоимостью;

б) малой летучестью паров, что особенно важно при применении ванн с большой открытой поверхностью;

в) возможностью работы при повышенных температурах, что существенно сокращает длительность очистки;

г) возможностью перевозки концентрированной серной кислоты в незащищенных цистернах (так как концентрированная кислота пассивирует черные металлы);

д) снижением расхода кислоты за счет удаления большей части окалины в результате отслаивания под действием газообразного водорода.

В процессе травления снижается концентрация кислоты в травильном растворе и увеличивается содержание сульфата железа, растворимость которого уменьшается с увеличением концентрации кислоты. От содержания сульфата железа в травильном растворе зависят скорость травления и качество травленой поверхности.

В присутствии сернокислого железа в травильном растворе снижается скорость растворения металлической поверхности и несколько увеличивается растворимость окислов, особенно вюстита. По данным, наименьшие потери стальной подложки наблюдаются при содержании в травильном растворе 100 г/л серной кислоты и 450 г/л сульфата железа. При увеличении содержания сульфата железа ухудшается качество поверхности, на которой он оседает в виде шлама. Как и всякая водорастворимая соль, сульфат железа способствует осмосу влаги через лакокрасочное покрытие и развитию под-пленочной коррозии. Этот существенный недостаток может ограничивать применение серной кислоты при подготовке поверхности под окраску.

Основным фактором, определяющим скорость травления в растворах.серной кислоты, является температура. В работах108- 109 показано, что в результате применения 15-20%-ного раствора серной кислоты при 45 °С и 5%-ного раствора при 55 °С достигается одинаковая скорость травления. Чаще всего применяют 15-20%-ные растворы серной кислоты при температуре до 75 °С.

В качестве ингибиторов растворов серной кислоты используют различные добавки, такие, как ингибиторы ЧМ, катапин (продукт переработки нефти), И1-А и хлорид натрия. Концентрация первых трех ингибиторов составляет 3-5 г/л, последнего-50-75 г/л. Лучшее защитное действие оказывает катапин, снижающий растворение стали на 98-99% при повышенной температуре.

Удаление отходов травильных производств представляет определенные трудности. Отходы небольших травильных установок, расходующих не более 100-150 т кислоты в год, экономически целесообразно нейтрализовать известью. К недостаткам этого способа относится сложность отделения и обработки образовавшегося гипса, требующих больших площадей. Другим способом может служить извлечение из раствора сульфата железа FeS04-7H20; для этого отработанный сернокислотный раствор охлаждается, из него выпадает сульфат железа, а остающийся раствор нейтрализуется известью и выбрасывается.

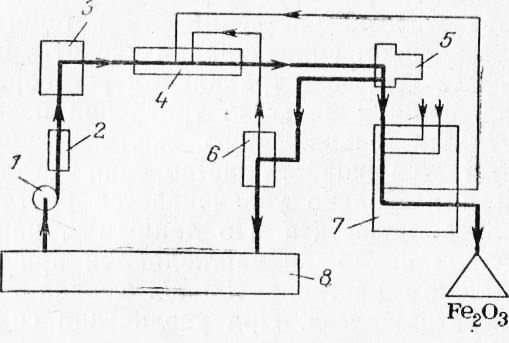

Рис. 1. Схема полной регенерации H2SO4: 1 - насос; 2 - фильтр для кислоты; 3 - испаритель; 4 - реактор; 5 - центрифуга; 6 - газосборник; 7 - обжиговая печь; В - травильная установка

Непроизводительные потери серной кислоты при нейтрализации и связанные с этим трудности послужили причиной интенсивных поисков методов непрерывной регенерации, позволяющих отделять соли железа от основного раствора, концентрировать кислоту отработанных растворов и возвращать ее в производство.

Австрийской фирмой «Rutner» разработано и осуществлено несколько схем полной регенерации серной кислоты, одна из которых приведена на рис. 1.

Травление в растворах соляной кислоты

По данным, около 20% всех травильных установок работают с применением растворов соляной кислоты. Травлением растворами соляной кислоты достигается лучшее качество поверхности, чем при травлении растворами серной кислоты, что имеет большое значение для последующей окраски.

Скорость взаимодействия окислов с растворами соляной кислоты значительно выше, чем с растворами серной кислоты, поэтому в солянокислых травильных растворах образуется мало шлама.

При травлении в растворах соляной кислоты получается светлая поверхность хорошего качества без осадков травильного шлама и пятнистости; скорость очистки увеличивается в 2-3 раза по сравнению со скоростью очистки в растворах серной кислоты; водорода выделяется меньше, что приводит к снижению наводоражи-вания металла; уменьшается перетрав стали. Стоимость очистки растворами соляной кислоты значительно ниже стоимости очистки в серной кислоте.

Наряду с указанными достоинствами применение соляной кислоты связано и с существенными недостатками, снижающими ее распространенность. К ним относятся: большая летучесть; необходимость транспортировки в специально защищенных цистернах (гуммированных или армированных полиэтиленом), что увеличивает стоимость перевозки (этот недостаток устраняется при транспортировке ингибированной кислоты); необходимость транспортировки больших объемов кислоты в связи с невысокой исходной концентрацией в ней хлористого водорода.

Несмотря на указанные недостатки, применение соляной кислоты непрерывно возрастает в связи с использованием современного травильного оборудования - ба шенных травильных установок, установок струйного травления и др.

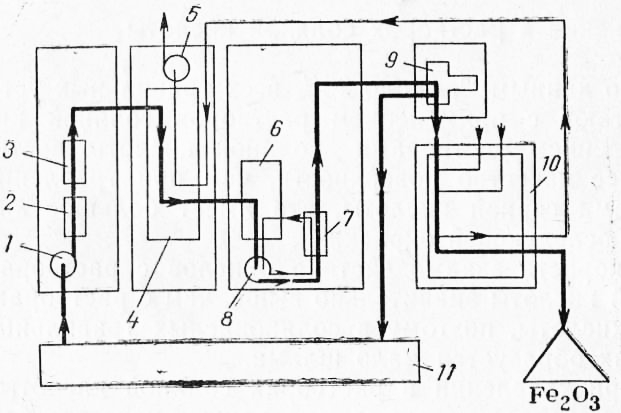

Распространение метода травления соляной кислотой тесно связано с разработкой специальных методов полной регенерации отработанных растворов, позволяющих снижать потери кислоты до 2%. Одна из схем, разработанная фирмой «iRutner» (Австрия), представлена на рис. 2.

Рис. 2. Схема полной регенерации НС1: 1 - насос для кислоты: 2 - фильтр; 3 - расходомер; 4 - абсорбер; 5 -вытяжной вентилятор; б - кристаллизатор; 7 -охладитель кристаллизатора; « - циркуляционный насос; 9 - центрифуга; 10 - обжиговая печь; 11 - травильная ванна.

Отработанный травильный раствор, содержащий растворенный в нем хлорид железа, насыщается хлористым водородом в абсорбере. При этом растворимость FeCl2 понижается и кристаллы хлорида железа выпадают из раствора при его охлаждении в кристалли заторе, в результате чего травильный раствор освобождается от железа. В обжиговой печи происходит термическое разложение FeCl2 с образованием хлористого водорода и окиси железа. Хлористый водород насыщает травильный раствор, а окись железа является конечным продуктом процесса. Количество окиси железа соответствует количеству окалины, растворившейся в процессе травления.

Распространению метода травления соляной кислотой способствовало применение неметаллических кислотоупорных материалов (стеклотекстолитов, графитопласта, фаолита и др.), без которых использование современных травильных установок было бы невозможным.

Технологические параметры процесса травления растворами соляной кислоты (температура, концентрация) определяются главным образом материалами и конструкцией травильных установок. Вследствие большой летучести хлористого водорода нельзя работать при повышенных температурах, поэтому травление в ваннах часто проводят без дополнительного подогрева раствора. Однако герметизация оборудования дает возможность применять солянокислые растворы лГобых концентраций при температуре до 70 °С. Это обеспечивает значительное сокращение продолжительности травления и увеличение производительности установки.

По данным, максимальное содержание железа в солянокислом растворе не должно превышать 100 г/л, что соответствует содержанию - 200 г/л FeCh.

В растворах соляной кислоты наблюдаются перетравы стальной поверхности, так как с увеличением содержания хлорида железа в травильном растворе повышается скорость растворения стали. Введение эффективного ингибитора существенно снижает перетрав и улучшает качество поверхности. В отечественной практике чаще других солянокислые растворы ингибируют составом ПБ-5 или катапином (1-3 г/л).

Лучшее качество покрытия и меньший расход лакокрасочных материалов достигаются при условии тщательной отмывки травленой поверхности от хлоридов металлов.

Иногда окисные слои с крупногабаритного оборудования удаляют пастами на основе соляной кислоты. Так, в Институте органической химии АН СССР разработана паста целлогель, пригодная для удаления с поверхностей черных металлов ржавчины толщиной до 2- 3 мм.

В состав пасты входят: соляная кислота, жидкое стекло, уротропин, бумажная масса или опилки и вода.

Травление в растворах фосфорной кислоты

Травильные растворы на основе фосфорной кислоты являются в настоящее время менее распространенными по сравнению с растворами серной и соляной кислот. Это связано с большей стоимостью фосфорной кислоты (примерно в 10 раз) и с меньшей скоростью удаления окалины. Растворами фосфорной кислоты ржавчина удаляется быстрее, чем в серной и соляной кислотах, поэтому фосфорная кислота входит почти во все очистители и пасты, применяемые для очистки от ржавчины.

Удаление окалины в растворах фосфорной кислоты значительно интенсифицируется при перемешивании раствора или при обработке поверхности в струйных камеpax.

Фосфат железа, образующийся при травлении, обладает ограниченной растворимостью в растворах фосфорной кислоты; предельное содержание железа составляв ет около 2-2,5%. При повышении содержания желе—за выделяются малорастворимые фосфаты, которые тормозят дальнейшую очистку. Образующиеся на стальной поверхности фосфаты железа являются хорошей основой для последующей окраски поверхности без промывки. Поэтому травление в растворах фосфорной кислоты имеет особое значение при подготовке поверхности перед окраской.

На некоторых отечественных машиностроительных заводах после травления в растворах 20-25%-ной фосфорной кислоты поверхность не промывают. Это нельзя считать правильным, поскольку после травления в фосфорной кислоте такой концентрации в микропорах и трещинах металлической поверхности остается сильно-кислый раствор, который является причиной вздутия покрытия, особенно во влажной атмосфере.

При травлении в растворах фосфорной кислоты рекомендуется следующая последовательность технологических операций: травление в 15-20%-ном растворе фос: форной кислоты при температуре до 80 °С; обработка 2%-ным раствором фосфорной кислоты.

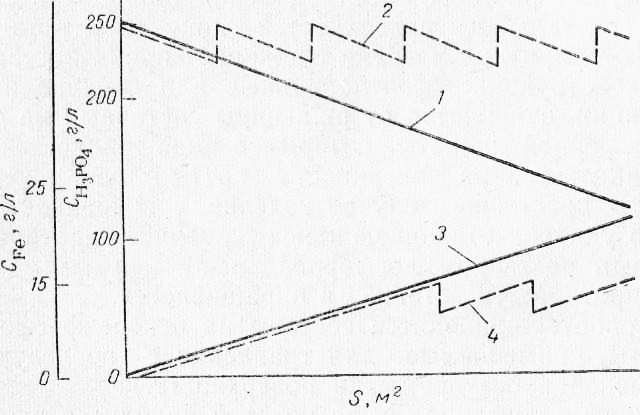

В первой ванне удаляется окалина или ржавчина после чего изделие без промывки переносится во вторую ванну, где в течение 2 мин образуется защитная пленка фосфата железа, Начальное содержание железа!

gо второй ванне должно составлять 0,3-0,5%, что достигается введением в раствор перед обработкой требуемого количества стальной стружки. Только после обработки 2%-ным раствором фосфорной кислоты поверхность можно окрашивать без предварительной промывки. Толщина образующейся пленки фосфата железа составляет ~ 1 мкм, поэтому ее защитные свойства невелики и окраску необходимо производить непосредственно после сушки протравленного изделия.

Для удаления окалины возможна замена фосфорной кислоты соляной и серной кислотами, при этом рекомендуется следующая последовательность технологических операций: травление в ипгибированной соляной или серной кислотах; промывка; обработка 2%-ным раствором фосфорной кислоты.

Промывка поверхности между операциями должна быть тщательной, так как при переносе кислоты из первой ванны в третью поверхность засоряется водорастворимыми солями (хлоридом либо сульфатом), которые в отсутствие окончательной промывки отрицательно влияют на свойства лакокрасочного покрытия.

Обработка поверхности растворами фосфорной кислоты различных концентраций отличается простотой и удобством, однако применение ее экономично лишь при полной регенерации фосфорной кислоты.

Обработанная таким образом смола способна вновь поглощать железо, а образовавшийся сульфат железа сбрасывается в отходы.

Применение регенерации фосфорной кислоты имеет не только экономическое значение, но и меняет технологические параметры процесса.

При регенерации содержание железа в травильном растворе не доводится до предельного значения (около 25 г/л), а поддерживается на уровне 10-15 г/л; концентрация фосфорной кислоты в растворе также поддерживается в определенном интервале. Это приводит к постоянству скорости травления и стабильному-качеству обрабатываемой поверхности, что является предпосылкой хорошего качества наносимого затем лакокрасочного покрытия.

Регенерация фосфорной кислоты ионообменными смолами дает возможность широко ее применять для подготовки поверхности перед окраской на машиностроительных заводах.

Вследствие меньшей агрессивности фосфорной кислоты по сравнению с серной и соляной кислотами растворы ее можно применять при струйной подаче без ингибиторов.

Крупногабаритные изделия единичного производства, металлоконструкции, смонтированные или бывшие в эксплуатации, очищаются от ржавчины составами на основе фосфорной кислоты, которые в виде жидкостей или паст наносятся на поверхность кистью или распылением. В простейшем случае изделие, с поверхности которого удалена отслаивающаяся ржавчина, протирается 10%-ным раствором фосфорной кислоты, а затем через 24 ч протирается ветошью и окрашивается.

В работе1 приводятся составы на основе фосфорной: кислоты, применяемые для травления с последующей, промывкой и без промывки поверхности.

Окраска поверхности, на которой находится ржавчина, с применением преобразователей является предметом) многолетних исследований. Так окрашивают крупногабаритные металлоконструкции, гидрозатворы, опоры линий электропередач, резервуары для хранения топлив и т. п. Наиболее широко исследованы преобразователи] продуктов коррозии, содержащие различные комплексо-образующие вещества и ортофосфорную кислоту.

В качестве комплексообразователей применяются самые разнообразные вещества; наибольший интерес; представляют преобразователи продуктов коррозии на основе ароматических оксикарбоновых кислот (танни-дов), входящих в состав природных и синтетических дубителей.

Кроме того, танниды обладают способностью пассивировать поверхность металла и в значительной степени тормозить развитие коррозионных процессов. Ортофосфорная кислота, входящая в состав преобразователей;

ржавчины, растворяет продукты коррозии железа и повышает эффективность их взаимодействия с таннй-дами.

Разработанные преобразователи продуктов коррозии122 П-1Т и П-2 выпускает Рижский лакокрасочный завод. Преобразователь продуктов коррозии П-1Т содержит 8-10% ортофосфорной кислоты и рекомендуется для обработки продуктов коррозии при толщине слоя не более 50 мкм. Преобразователь продуктов коррозии П-2 содержит большее количество ортофосфорной кислоты и рекомендуется для обработки продуктов коррозии при толщине слоя от 50 до 100 мкм; при большей толщине слоя трудно гарантировать получение покрытий с хорошими физико-механическими свойствами.

Перед обработкой преобразователями с поверхности должна быть удалена пластовая и отслаивающаяся, ржавчина.

Преобразователи ржавчины с ортофосфорной кислотой оказываются недостаточно эффективными при обработке продуктов коррозии, содержащих в основном a-FeOOH (обычная ржавчина светло-рыжего цвета), магнетит (ржавчина черного цвета) или их смесь. Это обусловлено тем, что продукты коррозии такого строения относительно устойчивы к воздействию минеральных кислот.

Действие преобразователей ржавчины на поверхности, покрытые окалиной, не эффективно.

Использование преобразователей ржавчины для подготовки поверхности предусматривает особые требования к покрывным лакокрасочным материалам; они должны обладать высокой адгезией к преобразованным продуктам коррозии, быть стойкими к воздействию остатков кислот или связывать остатки кислот, входящих в состав преобразованных продуктов коррозии. Имеются сведения об эффективном применении преобразователей ржавчины при окрасках заглубленных траншейных резервуаров для хранения топлив, строительных конструкций, гидросооружений и др.

Более универсальным способом обработки прокорродировавших поверхностей перед нанесением покрывных лакокрасочных материалов является грунтование, обеспечивающее одновременно и подготовку поверхности под окраску.

В состав некоторых грунтовок вводят те же комплек-сообразующие добавки, что и в состав преобразователей ржавчины.

Защитное действие некоторых грунтовок объясняют стабилизацией продуктов коррозии и превращением их в магнетит и гематит. Принято считать, что при полной стабилизации продуктов коррозии на поверхности металла образуется непроницаемый слой, прочно связанный с металлической подложкой и обеспечивающий антикоррозионную защиту металла.

Защитные свойства покрытий, полученных при нанесении лакокрасочных материалов на прокорродировав-шие поверхности, и процессы фазовых превращений продуктов коррозии определяются физико-механическими и физико-химическими свойствами лакокрасочных покрытий.

Разработанная в НИИТЛП грунтовка ВА-1ГП предназначена для обработки прокорродировавших металлических поверхностей120. По поверхности металла, загрунтованной составом ВА-1ГП, можно наносить грунты ГФ-020, ФЛ-ОЗк, перхлорвиниловые и эпоксидные. По результатам ускоренных и натурных испытаний защитные свойства различных систем покрытий после обработки поверхности грунтовкой ВА-1ГП не уступают, а в ряде случаев превосходят аналогичные системы, в которых использовались преобразователи ржавчины.

Покрытия с грунтовкой ВА-1ГП прошли успешную проверку в производственных условиях; эта грунтовка рекомендована для широких производственных испытаний в различных, отраслях промышленности.

Оборудование, применяемое при травлении

Процесс травления может проводиться в ваннах непрерывного или периодического действия и в струйных камерах. Очистка в ваннах непрерывного действия применима главным образом для ленты. Готовые изделия или заготовки очищают в травильных ваннах периодического действия.

При травлении изделия погружают в раствор и выдерживают до полной очистки в течение 10-30 мин и более. Процесс травления и конструкции травильных ванн описаны в литературе121-123. Технологические режимы травления в ваннах приведены ранее.

Длина травильных ванн обычно не превышает 12- 15 м, ширина и высота-2-2,5 м. Корпуса ванн изготавливают из листовой стали или железобетона и футеруют внутри различными кислотоупорными материалами. В работе124 приведены основные рекомендации по конструированию ванн и защите от коррозии оборудования и сооружений травильных отделений.

Травление в струйных камерах является более совершенным способом обработки, чем травление в ваннах. При струйном травлении скорость очистки увеличивается в 2-5 раз; оборудование может быть герметизировано и включено в поточные линии подготовки и окраски поверхности. Условия труда при этом значительно улучшаются. Кроме того, при использовании этого метода сокращаются производственные площади, снижается концентрация травильных растворов й, следовательно, расход реактивов.

В струйных камерах на обрабатываемую поверхность подается струя травильного раствора под давлением, создаваемым насосом.

Исследованию процесса струйного травления посвящены работы125-128. По данным НИИТЛП , основным фактором, определяющим скорость очистки от окалины в струе, является температура травильного раствора. Повышение давления струи травильного раствора с 3 до 18 кгс/см2 приводит к такому же увеличению скорости очистки, какое достигается при повышении температуры травильного раствора с 50 до 60 °С. Изменением температуры травильного раствора и длины зоны струйного травления можно достичь различной производительности травильных установок.

Концентрация кислот при струйном травлении должна составлять 5-10%. Использование ингибиторов затрудняется и неэффективно. При уменьшении продолжительности травления несколько снижается перетрав поверхности. Кроме того, наблюдается большая равномерность очистки, чем при травлении в ваннах. Поэтому растворы при струйном травлении пока не ингиби-руют.

В установках струйного травления большое значение имеют конструкционные кислотоупорные материалы, применяемые для изготовления травильных ванн. В агрегате НИИТЛП общая длина зоны травления составляет 6 м. Секции, находящиеся до и после секций травления, заключены в отдельные кожухи, чтобы пары кислот не воздействовали на детали при других операциях.

Корпуса секций травления изготовлены из стеклотекстолита марки СТЭФ на основе эпоксидной смолы ЭД-6. Коллекторы, на которых крепятся распылительные форсунки, также выполнены из стеклотекстолитовых труб.

Все трубопроводы секций травления футерованы полиэтиленом; вентили футеруют фторопластом.

Кислотные растворы подаются графитопластовым насосом марки 4х-8ф с торцевым уплотнением. Насос хорошо зарекомендовал себя в эксплуатации. Гарантированный срок работы уплотнений без замены - 2000 ч.

Травильные растворы нагревают в специальных фао-литовых емкостях погружением паровых графитовых нагревателей. Применение неметаллических кислотостойких материалов позволяет проводить травление растворами соляной и других кислот при температуре до 80 °С.